一、刮研工藝是干啥的?

刮研是利用刮刀、基準表面、測量工具和顯示劑,以手工操作的方式,邊研點邊測量,邊刮研加工,使工件達到工藝上規(guī)定的尺寸、幾何形狀、表面粗糙度和密合性等要求的一項精加工工序。

由于使用的工具簡單,通用性比較強,加工余量少,而達到的精度非常高,因此廣泛地應用在機器和工具的制造及機械設(shè)備的修理工作中。通常機床的導軌、拖板,滑動軸承的軸瓦都是用刮研的方法作精加工而成的。

二、刮研工藝的原理?

原理是通過使用刮刀、測量工具、基準表面和顯示劑,在配合上手工操作的方法,一邊沿點一邊測量,一邊刮研加工,最終的目的是讓工件的尺寸達到工藝標準,其表面粗糙到和密合性、幾何形狀等一一符合要求。

三、超高精密機床是人工刮研的嗎?

是人工刮研的

人工刮研工藝是通過使用刮刀、測量工具、基準表面和顯示劑,在配合上手工操作的方法,一邊沿點一邊測量,一邊刮研加工,最終的目的是讓工件的尺寸達到工藝標準,其表面粗糙到和密合性、幾何形狀等一一符合要求。由于刮研使用的工具簡單、通用性強、加工量少、因此能做到的精度的非常之高。目前廣泛應用在工具、機器的制造以及設(shè)備維修之中,而我們常見的機床導軌、滑動軸承的軸瓦、拖板等都是通過刮研精加工制作的。

四、機床刮研技術(shù):提升加工精度的關(guān)鍵

機床刮研技術(shù)概述

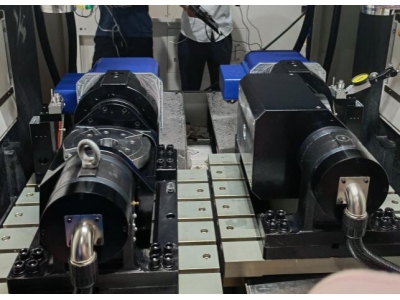

機床刮研,是一種利用刮刀進行切削加工的高精度加工方法,主要用于提升工件的平面度、垂直度和光潔度。該技術(shù)在工業(yè)制造領(lǐng)域中起著至關(guān)重要的作用,能夠有效提高機械零件的加工精度和表面質(zhì)量。

機床刮研的應用領(lǐng)域

機床刮研技術(shù)廣泛應用于精密模具制造、光學元件加工、半導體加工等領(lǐng)域。在這些應用領(lǐng)域中,對工件的精度和表面質(zhì)量要求極高,因此機床刮研成為了必不可少的加工工藝。

機床刮研的關(guān)鍵要素

機床刮研的關(guān)鍵要素包括機床設(shè)備、刮刀選擇、切削參數(shù)和刮研工藝。選擇合適的機床設(shè)備和刮刀對于保證加工精度至關(guān)重要,同時合理調(diào)整切削參數(shù)和嚴格控制刮研工藝也能夠影響加工效果。

機床刮研技術(shù)的發(fā)展趨勢

隨著制造業(yè)的不斷發(fā)展和對產(chǎn)品精度要求的提高,機床刮研技術(shù)也在不斷創(chuàng)新和發(fā)展。未來,隨著人工智能、大數(shù)據(jù)等技術(shù)的應用,機床刮研技術(shù)將更加智能化和自動化,為工件加工提供更高效、更精準的解決方案。

結(jié)語

機床刮研技術(shù)作為提升加工精度的關(guān)鍵,對于各類精密零部件的加工具有重要意義。通過本文對機床刮研技術(shù)的介紹,相信讀者能夠更深入地了解這一領(lǐng)域的重要技術(shù),為相關(guān)行業(yè)的專業(yè)人士提供幫助。

感謝您閱讀本文,希望能夠為您對機床刮研技術(shù)的理解提供幫助。

五、機床雕刻:創(chuàng)造精確雕刻的工藝

機床雕刻是一種精密的工藝,通過使用機床設(shè)備對各種材料進行切削和雕刻,創(chuàng)造出高精度和復雜的雕刻產(chǎn)品。這種技術(shù)廣泛應用于各行各業(yè),包括制造業(yè)、建筑業(yè)、工藝美術(shù)等領(lǐng)域。

機床雕刻的原理和過程

機床雕刻的原理是通過將被加工的材料固定在機床上,并使用刀具進行切削和雕刻。機床通過旋轉(zhuǎn)、移動等動作實現(xiàn)對材料的雕刻。這一過程需要高精度的設(shè)備和嚴格的操作技術(shù),以保證最終產(chǎn)品的精確度和質(zhì)量。

機床雕刻的應用領(lǐng)域

機床雕刻廣泛應用于各個領(lǐng)域,其中最常見的是在制造業(yè)中的機械零件加工。機床雕刻可以制造高精度和復雜形狀的零件,滿足不同工業(yè)領(lǐng)域?qū)α慵群唾|(zhì)量的要求。此外,機床雕刻也應用于建筑業(yè)中的裝飾雕刻和刻字刻畫等工藝美術(shù)領(lǐng)域。

機床雕刻的優(yōu)勢和挑戰(zhàn)

機床雕刻相比傳統(tǒng)的手工雕刻具有許多優(yōu)勢。首先,機床雕刻可以實現(xiàn)更高的精度和復雜度,能夠創(chuàng)造出傳統(tǒng)手工難以實現(xiàn)的精細結(jié)構(gòu)和細節(jié)。其次,機床雕刻可以大大提高生產(chǎn)效率,節(jié)省人力和時間成本。然而,機床雕刻也面臨著一些挑戰(zhàn),例如設(shè)備成本高、技術(shù)要求高等問題,對操作員的技術(shù)要求也較高。

機床雕刻的發(fā)展趨勢

隨著科技的不斷發(fā)展,機床雕刻技術(shù)也在不斷進步。現(xiàn)代化的數(shù)控機床雕刻技術(shù)使得創(chuàng)造更加精確和復雜的雕刻產(chǎn)品成為可能。同時,機床雕刻技術(shù)正朝著更加智能化和自動化的方向發(fā)展,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

機床雕刻作為一種高精密雕刻工藝,廣泛應用于各種行業(yè)。通過專業(yè)的機床設(shè)備和技術(shù)操作,機床雕刻創(chuàng)造出高精度和復雜的雕刻產(chǎn)品,滿足不同行業(yè)對雕刻精度和質(zhì)量的要求。

感謝您閱讀這篇文章,希望您對機床雕刻有了更深入的了解,并能在實際應用中受益。如有任何疑問或需求,請隨時聯(lián)系我們。

六、機床導軌刮研的詳細步驟,具體如何操作?

最好送機床維修部進行修理,不建議自己刮。 也可以簡單的磨一下,拆下中滑板墊片上平面磨精磨一下。如果導軌損壞的話就送修吧~~

七、機床導軌刮研:提高加工精度的關(guān)鍵技術(shù)

什么是機床導軌刮研?

機床導軌刮研是一種用來提高機床導軌表面質(zhì)量,增加導軌硬度和耐磨性的加工工藝。在機床制造和維修過程中,經(jīng)常需要對導軌進行修整和光潔處理,以保證機床的加工精度和壽命。

機床導軌刮研的原理

機床導軌刮研主要通過在導軌表面刮研劑的作用下,實現(xiàn)對導軌表面的修整。刮研劑中的研料顆粒會填充導軌表面的微小缺陷,形成一個平整的表面。同時,刮研劑中的潤滑劑可提高導軌與刮輪的間隙密封效果。

機床導軌刮研的意義

機床導軌刮研是提高機床加工精度和壽命的關(guān)鍵技術(shù)。導軌表面的不平整和缺陷會影響機床的定位精度和穩(wěn)定性,從而降低機床的加工精度。刮研能有效去除導軌表面的凹痕、磨痕和氧化層,提高導軌的硬度和耐磨性,延長機床的使用壽命。

機床導軌刮研的關(guān)鍵技術(shù)

- 刮研劑的選擇:要選擇適合導軌材料和加工要求的刮研劑,以保證刮研效果和導軌表面質(zhì)量。

- 刮研參數(shù)的控制:刮研速度、刮研力和刮研軌跡的選取都需要合理控制,以避免對導軌造成過度磨損。

- 刮研設(shè)備的選擇:刮研設(shè)備的穩(wěn)定性和精度對刮研效果有重要影響,應根據(jù)導軌尺寸和形狀選擇合適的設(shè)備。

- 刮研操作的技術(shù)要求:刮研操作需要經(jīng)驗豐富的操作人員進行,操作時應注意安全和穩(wěn)定。

機床導軌刮研的發(fā)展趨勢

隨著機床技術(shù)的不斷發(fā)展,機床導軌刮研也在不斷改進和創(chuàng)新。未來的發(fā)展趨勢主要體現(xiàn)在以下幾個方面:

- 自動化:自動化刮研設(shè)備可以提高刮研的效率和一致性,減少人工操作。

- 數(shù)字化:通過數(shù)字化技術(shù),可以實現(xiàn)對刮研參數(shù)和效果的精確控制和監(jiān)測。

- 新材料應用:隨著新材料的發(fā)展和應用,適合新材料導軌表面處理的刮研工藝將得到更多研究和應用。

總結(jié)

機床導軌刮研是提高機床加工精度和壽命的重要工藝。合理選擇刮研劑、控制刮研參數(shù)、選擇合適的刮研設(shè)備和精確的操作技術(shù),都是保證刮研效果和導軌質(zhì)量的關(guān)鍵要素。隨著技術(shù)的進步,機床導軌刮研將在自動化、數(shù)字化和新材料應用等方面不斷發(fā)展。

感謝各位讀者閱讀本文,希望通過本文對機床導軌刮研有了更深入的了解。機床導軌刮研是提高加工精度和延長機床使用壽命的重要技術(shù),對于機床制造和維修來說都具有重要意義。

八、機床加工的工藝過程?

、生產(chǎn)過程

將原材料轉(zhuǎn)變?yōu)槌善返娜^程,稱為生產(chǎn)過程。生產(chǎn)過程包括:原材料運輸和保存、生產(chǎn)準備工作、毛坯制造、機械加工、熱處理、裝配、檢測、調(diào)試,以及油漆和包裝等。

生產(chǎn)過程可分為:整部機械的生產(chǎn)過程,一個零件或部件的生產(chǎn)過程;一個工廠的生產(chǎn)過程,一個車間的生產(chǎn)過程等。

2、工藝過程

生產(chǎn)過程中,直接改變生產(chǎn)對象的形狀、尺寸、相對位置和性質(zhì)等,使其成為成品或半成品的過程,稱為工藝過程。工藝過程是生產(chǎn)過程中的主要部分

九、機床是誰發(fā)明的?

早在三千年前,古巴比倫人已經(jīng)制成古代樹木機床等機械。樹木車床是機床最早的雛形。工作時,腳踏繩索下端的套圈,利用樹枝的彈性使工件由繩索帶動旋轉(zhuǎn),手拿貝殼或石片等作為刀具,沿板條移動工具機切削工件。

歐洲中世紀的彈性桿棒車床運用的仍是這一原理。十五世紀歐洲出現(xiàn)的機床雛形滿足于制造鐘表和武器的需要,出現(xiàn)了鐘表匠用的 螺紋 車床和齒輪加工機床,以及水力驅(qū)動的炮筒鏜床。

1501年左右,意大利人 列奧納多·達芬奇 曾繪制過車 床、鏜床、螺紋加工機床和內(nèi)圓磨床的構(gòu)想草圖,其中已有曲柄飛輪、項尖和 軸承 等新機械。

現(xiàn)代機床的誕生

工業(yè)革命導致了各種機床的產(chǎn)生和改進,革命性的推動了機床的發(fā)展。1774年,英國人威爾金森發(fā)明了較精密的炮筒鏜床。次年,他用這臺炮筒鏜床鏜出的汽缸,滿足了瓦特蒸汽機的要求。為了鏜制更大的汽缸,他又于1775年制造了一臺水輪驅(qū)動 的汽缸鏜床,促進了蒸汽機的發(fā)展。從此,機床開始用蒸汽機通過 曲軸驅(qū)動。 1797年,英國人莫茲利創(chuàng)制成的車床由 絲杠 傳動刀架,能實現(xiàn) 機動進給和車削螺紋,這是機床結(jié)構(gòu)的一次重大變革。莫茲利也因 此被稱為“英國機床工業(yè)之父” 19世紀,由于紡織、動力、交通運輸機械和軍火生產(chǎn)的推動, 各種類型的機床相繼出現(xiàn)。

1817年,英國人羅伯茨創(chuàng)制龍門刨床,1818年美國人惠特尼制成臥式銑床,1876年,美國制成萬能磨床。

1951年,美國麻省理工大學誕生世界上第一臺數(shù)控機床。

十、是誰創(chuàng)造的納米技術(shù)

納米技術(shù)已經(jīng)成為現(xiàn)代科學和技術(shù)領(lǐng)域中一個備受關(guān)注的研究方向。許多人都對這一領(lǐng)域的發(fā)展與應用充滿了好奇與期待。然而,很多人或許并不清楚,納米技術(shù)究竟是誰創(chuàng)造的。在本文中,我們將探討納米技術(shù)的起源、發(fā)展歷程及其未來前景,以揭示納米技術(shù)背后的創(chuàng)造者。

納米技術(shù)的起源

納米技術(shù)一詞最早由理論物理學家理查德·費曼在1959年提出。他在他的著名演講《有足夠的空間在底面》中提到了一種“操縱物質(zhì)的藝術(shù)”,即通過控制和制造物質(zhì)的原子和分子級結(jié)構(gòu),創(chuàng)造出全新的材料和設(shè)備。這被認為是納米技術(shù)概念的創(chuàng)舉。

隨后,納米技術(shù)的概念得到了進一步的發(fā)展和探索。科學家們利用先進的儀器和技術(shù),開始實現(xiàn)對納米尺度下物質(zhì)的控制和操縱。納米技術(shù)的研究范圍涵蓋了多個學科領(lǐng)域,包括物理學、化學、生物學等,展現(xiàn)出了其廣泛的應用前景。

納米技術(shù)的發(fā)展歷程

納米技術(shù)的發(fā)展歷程可以追溯到20世紀后半葉。在這一時期,科學家們開始意識到通過控制物質(zhì)的微觀結(jié)構(gòu)可以創(chuàng)造出具有特殊性能和功能的材料。隨著掃描隧道顯微鏡等高級儀器的發(fā)展,科學家們能夠直觀地觀察和操作納米級物質(zhì)。

隨著納米技術(shù)研究的深入,人們發(fā)現(xiàn)納米材料具有許多獨特的特性,例如納米顆粒具有較大的比表面積、納米線具有優(yōu)秀的導電性能等。這些特性為納米技術(shù)在材料科學、生物醫(yī)學、能源領(lǐng)域等方面的應用提供了無限可能。

納米技術(shù)的發(fā)展逐漸引起了全球范圍內(nèi)的關(guān)注。各國紛紛投入資金和人力資源用于納米技術(shù)研究,并取得了多項重要成果。納米技術(shù)也逐漸走向產(chǎn)業(yè)化,成為推動經(jīng)濟社會發(fā)展的重要引擎之一。

納米技術(shù)的未來前景

納米技術(shù)的未來前景令人充滿期待。隨著科學技術(shù)的不斷進步,納米技術(shù)將在各個領(lǐng)域展現(xiàn)更大的潛力。在材料科學領(lǐng)域,納米技術(shù)將帶來更輕、更堅固、更耐磨的材料;在醫(yī)學領(lǐng)域,納米技術(shù)有望革新藥物傳輸系統(tǒng)、癌癥診斷治療等方面;在能源領(lǐng)域,納米技術(shù)可提高能源利用效率,推動清潔能源發(fā)展。

納米技術(shù)的應用也將深刻影響人類社會的發(fā)展。從智能手機到汽車、從醫(yī)療設(shè)備到環(huán)境保護,納米技術(shù)都將發(fā)揮重要作用。未來,納米技術(shù)有可能改變?nèi)祟惿畹姆椒矫婷妫瑒?chuàng)造出更加便利和安全的生活環(huán)境。

發(fā)布于

2024-04-29

發(fā)布于

2024-04-29