一、普通機床對刀步驟?

GSK928TC對刀方法按以下步驟:

一. 在車床上裝夾好試車的工件,選擇任意一把刀(一般是加工中的第一號刀);

2. 對1號刀:

啟動主軸正轉,在手動方式下按T 1 1回車鍵,移動刀具,在試車工件上車一外園,在X軸不移動的情況下沿Z正方向退到安全位置,停止主軸;測量所車外園的直徑(假設為&32㎜),此時按I鍵,屏幕顯示刀偏X,再按3 2 鍵,按回車鍵,顯示T1X,按回車鍵,此時1號刀偏X向已設置好。

啟動主軸正轉,移動刀具,在試車工件上車一端面,在Z軸不移動的情況下沿X正方向退到安全位置,停止主軸;測量所車端面的長度(編程時,程序零點一般在端面都為0),此時按K鍵,屏幕顯示刀偏Z,再按0 鍵,按回車鍵,顯示T1Z,按回車鍵,此時1號刀偏Z向已設置好。

3. 對2號刀:

啟動主軸正轉,在手動方式下按T 2 2 回車鍵,移動刀具,在試車工件上車一外園或者內孔,在X軸不移動的情況下沿Z方向退到安全位置,停止主軸;測量所車外園的直徑或者內孔直徑(假設為&18㎜),此時按I鍵,屏幕顯示刀偏X,再按1 8 鍵 ,按回車鍵,顯示T2X,按回車鍵,此時1號刀偏X向已設置好。

啟動主軸正轉,移動刀具,在試車工件上車一端面,在Z軸不移動的情況下沿X方向退到安全位置,停止主軸;測量所車端面的長度(編程時,程序零點一般在端面都為0)此時按K鍵,屏幕顯示刀偏Z,再按0 鍵,按回車鍵,顯示T2Z,按回車鍵,此時2號刀偏Z向已設置好。

4. 對3.4號刀和對2號刀方法一樣,

5. 對好所有刀具后, 按T 1 1 回車鍵,按XZ鍵, 將刀具移到安全位置,

6. 按自動鍵,方可加工零件。

注!!運行前,仔細檢查程序是否正確,對刀過程是否正確,并降低快速進給倍率,以免引起不必要的人員和設備的傷害。

二、knd數控機床對刀步驟?

凱恩帝數控機床,不論是車床還是加工中心,只要按照正常的對刀程序就行了,首先把程序輸入到系統里邊,然后把工件放在車床的主軸上,讓它旋轉起來,用外圓車刀試車靴外緣,然后把車出來的光測量一下,把它的直徑輸入到里邊的x軸坐標里,并且把z軸的坐標也輸入

三、數控機床對刀詳細的過程?

數控機床對刀的詳細過程可以分為以下幾個步驟:1.首先選擇合適的刀具,并將其安裝到機床主軸上;2.然后進行刀具長度的測量,方法有接觸式和非接觸式兩種,其中接觸式可以通過工具傳感器進行測量,非接觸式可以通過光電傳感器等設備進行測量;3.接下來進行刀具半徑的測量,也可以通過工具傳感器或光電傳感器等設備進行測量;4.在完成上述測量后,將刀具信息輸入到數控系統中,然后讓機床進行自動對刀,最終得出的結果就是精準的刀具位置和半徑信息,這些數據將被用于后續加工工作中。總之,數控機床對刀的過程是一個比較繁瑣和復雜的過程,需要仔細地進行各種測量和數據輸入工作,這樣才能保證刀具在加工過程中的精準性和穩定性。

四、數控機床對刀儀報警,求解?

使用的是德國波龍品牌激光對刀儀,出錯代碼為03,錯誤的原因為檢測的刀具最大誤差值超過了參數Q362的允許值范圍,可能的原因為主軸上刀具臟或者有異物,調整一下刀具不要超過Q362最大值,然后重啟對刀程式重新測試。

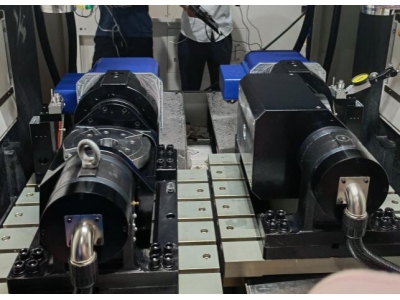

五、雙頭數控機床對刀步驟方法?

您好,1. 安裝夾具:在數控機床上安裝夾具,將待加工的工件夾住。

2. 安裝工具:根據加工工件的要求,選擇合適的加工工具,將其安裝在數控機床上。

3. 確定加工起點:在數控機床上設置加工起點,即工件的初始點位。

4. 進行初始定位:使用機床手輪或手動編程的方式,將工件移動到加工起點的位置,確保位置精度準確。

5. 進行粗加工:根據加工工藝要求,進行粗加工,加工過程中需要注意加工速度和切削深度。

6. 進行修整:在粗加工完成后,進行修整,調整加工工具和機床參數,以確保工件表面光潔度和尺寸精度。

7. 進行精加工:在修整完成后,進行精加工,根據工件要求進行加工,加工過程中需要注意工具的切削速度和切削深度。

8. 檢查:加工完成后,對加工后的工件進行檢查,確保工件符合要求。

9. 記錄加工參數:記錄加工參數,方便下次生產使用。

10. 清理:清理機床和工件,以確保下次加工的質量和效率。

六、數控機床對刀的目的和步驟?

目的是確定工件在機床坐標系中的位置。

步驟是: 加工中心,最常用的是試切法,就是把刀尖在工件上切一下(一點點啊,別干多了),算出XY零點坐標輸入到G54或G55,……中,z軸方法一樣,把數輸入到長度補償里,加工時候調用就行了。車床方法也是一樣,就是輸入到不一樣的地方。Txxxx里七、數控機床對刀調刀全過程?

1. 材料準備:準備需要加工的零件和匹配的刀具。

2. 刀具裝夾:根據加工要求選擇正確的夾具,在夾具上安裝刀具,確保刀具牢固。

3. 初始刀具設定:在數控機床的控制面板上輸入刀具長度、半徑等初始設定值。

4. 快速定位:機床進行快速定位,使得刀具準確到達設定的加工位置,同時根據定位情況調整數控機床的坐標系。

5. 精確定位:數控機床開始模擬切削動作,使刀具盡可能精確地到達加工位置。

6. 刀具校正:通過校正程序,檢查刀具的長度、角度等參數是否符合加工要求,如不符合,則進行調整。

7. 加工測試:進行簡單的加工測試,確認加工精度是否符合要求。

8. 加工生產:確認加工測試沒有問題后,進行正式的批量加工。

注意事項:

1. 在進行對刀調刀過程中,要保持注意力集中,確保安全。

2. 要根據零件尺寸和加工要求選擇合適的刀具,避免誤操作。

3. 在進行對刀調刀過程中,需要對數控機床的刀具設定、坐標系等參數進行清晰的記錄,以備今后參考。

八、數控機床對刀后怎么抄刀長?

數控車床一般采用試切對刀。對刀時輸入的數值就相當于告訴數控系統,現在刀尖在什么位置,那么數控系統就知道編程原點(按你的意思就是程序中的零點)在哪里了。

刀長是數控銑床和加工中心的說法,在數控車床上就是刀具位置補償數據和刀具形狀補償數據2種。

數控機床的機械坐標系是所有其它坐標系的基石,正常情況下,數控機床總是知道目前的機械坐標系的坐標值,當你輸入對刀數據時,數控系統就知道編程坐標系(工件坐標系)與機械坐標系之間的偏差了(就是位置補償數據),此時你說的刀長數據就自動產生了。

九、三菱機床對刀有自動對刀嗎?

有,通過紅外遙感技術,實現每次操作自動對刀

十、數控機床對刀x軸輸入的是負值?

數控機床對刀X軸輸入的應該是正值,而不應該是負值。

發布于

2024-04-29

發布于

2024-04-29